布袋除尘器结构

电厂3号机组锅炉装有1套2台并联运行的长袋低压脉冲式布袋除尘器。除尘器采用双列对称布置,每台除尘器箱体分为3个大室,每个大室又分为4个小室。_小室布置了20排滤袋,_小室布置了19排滤袋,第三小室布置了19排滤袋,第四小室布置了21排滤袋,每排有滤袋21条,共有滤袋9 954条。

布袋清灰方式为固定行脉冲喷吹,每排滤袋设置2根清灰喷吹管,2台除尘器共有948支喷管,位于净气室花板上部,距花板垂直距离200mm左右,每根喷管吹扫10条或11条滤袋。

由于电厂锅炉掺烧高炉煤气,排烟温度变化范围较大,_烟气温度_过200所以在布袋除尘器前面还布置了烟道喷水降温装置(简称IDH,用来在掺烧高炉煤气时降低烟气温度,防止滤袋处因烟温过高而烧坏滤袋。

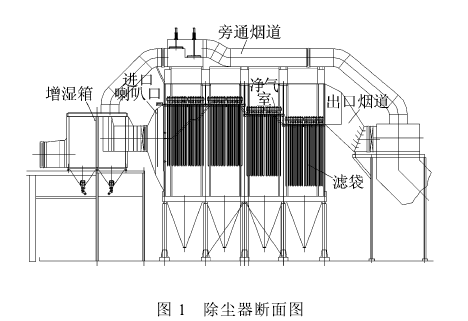

布袋除尘器结构可参见图1除尘器断面图。

每台IDH上部设置两路旁通烟道,2台IDH上共有4路旁通烟道。4路旁通烟道同时打开时,可旁路_的_烟气量。旁路阀采用气动提升阀,共8个;提升阀设置有导向滑轨,阀盖和阀座法兰采用配对加工,安装时采用定位卡板辅助安装,_平面贴合度,密封面上安装凹型氟橡胶密封圈,_密封不泄漏。气动提升阀的耐温可达250

°

C,使用寿命可达2年。气动提升阀靠气缸驱动,采用动作简单、可靠的直线运动,并将驱动装置与高温区保留_的距离,确保长期高温下动作良好。在锅炉烧重油或锅炉设备发生爆管时,为了保护滤袋,可以开启旁路运行。

图一 除尘器断面图

IDH下部设有灰斗,出灰设备与原先的灰系统连在一起,利用原有的出灰系统实现负压出灰。

每台IDH出口分为3个通道,每个通道上设置1个双电动隔绝阀,与袋式除尘器对应通道进口连接。每个通道上有一个滤袋预涂粉的管孔,用来在机组启动前对新装滤袋进行保护性预涂粉尘;预涂粉孔连接预涂粉管路,并与罐车出粉软管衔接,用来完成预涂灰。

布袋除尘器内的过滤室是互通的,在进口箱体处设置由钢结构框架、均流板、导流板等组成的三维布风装置,确保烟气流速均匀性符合D L/ T514-93标准的要求。三维布风装置采用普通碳钢加工制作,板厚为8 mm,在布风板上按规则开孔,孔径为们65 mm。布风板放置在进口喇叭扩过滤室内的滤袋底离进风口下口有足够垂直距离的合理净空,滤袋间距进行专门设计,滤袋呈阶梯形布置,烟气依靠阻力分配原理,自然分布,达到整个过滤室内气流以及各空间阻力分布均匀,_合理的烟气抬升速度,_限度地减少紊流,有效防止二次扬尘,避免了侧向烟气通过时对滤袋产生冲击而发生的晃动。

除尘器净气侧的3个净气室是互相分隔的。散末端,与进口喇叭顶板相连,与两侧板、底板均留有_的距离,_孔内进风和侧面、底面进风等量,实现孔内进风、侧面进风、底面进风三维布风方式。

每个净气室分为4个小室,__小室在同一个平面上,花板位置_,净气室空间高度小,采用4节式袋笼;第三小室花板低于__小室花板,第四小室花板低于第三小室花板,第三第四小室采用2节式袋笼。3个净气室各有一个通道与出口烟道连通,与进口通道一样,每个通道上设置1个双电动隔绝阀,在需要时可以将通道净气室与出口烟道隔绝。

花板呈阶梯型布置,做到净气室布置不需加高原来设备,有利于布袋除尘器内烟气流场分布合理。花板上方布置喷吹管,喷吹管上的喷吹嘴与袋笼中心一一对应。使用时根据需要可对滤袋喷吹压缩空气进行清灰,_机组运行时滤袋阻力在设计范围内。

为了减少漏风,除尘器采用大顶盖结构,所有连接件均采用焊接连接,并通过煤油渗漏试验验收合格。

布袋除尘器的固有阻力是指烟气流过设备的各个途径造成的且不随运行时间发生变化的部分阻力。例如:除尘器进出风方式、进风管道各部位的烟气流速;除尘器各仓室进风的均匀度;布风均流系统的合理设计;进风口距离滤袋底部的水平高度构成的含尘气体稳流空间;滤袋直径和滤袋间距决定的滤袋间烟气抬升速度;出口管道风速等,都将影响除尘器的固有阻力值。

布袋除尘器采用平进平出的进出风方式,各进风口风速为8 m/min左右;由进风口三维布风装置及阶梯型花板结构,实现各仓室进风不均匀度在5%以下。同时,进风口距离滤袋底部的水平高度,可足够_含尘气体获得稳流空间;_过滤区内滤袋内的净气空间和滤袋外的含尘气体空间比,_了滤袋间的烟气抬升;使得设备的固有(原始)阻力在400 Pa左右。