布袋除尘器的应用与设计

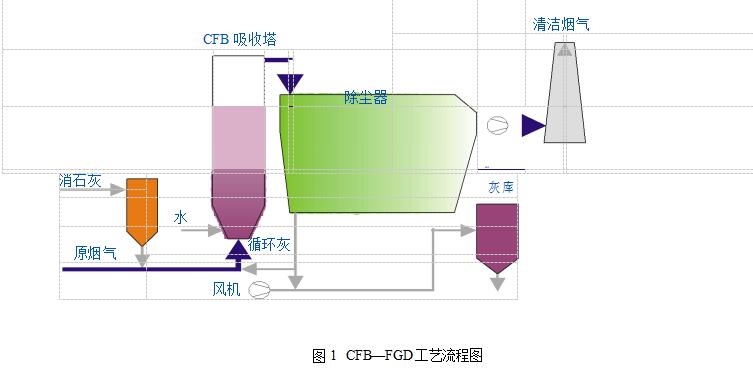

锅炉燃料中的硫在燃烧过程中与氧反应生成硫氧化物(主要是 SO2 和 SO3),本工艺所要脱除的_是锅炉尾气中的有害气体 SO2 和 SO3。一个典型的 CFB—FGD 系统由_电除尘器、吸收剂制备及供应、吸收塔、物料再循环、工艺水系统、流化风系统、脱硫除尘器以及仪表控制系统等组成,其工艺流程如图 1 所示。

图 1 CFB—FGD 工艺流程图

从锅炉的空气预热器出来的烟气温度一般为 (当脱硫渣与粉煤灰需要分别处理时,才需要_120~180℃左右,通过预除尘器后从底部进吸收塔 除尘器,否则烟气可直接进入脱硫塔),在此处高温烟气与加入的吸收剂(消石灰)、循环脱硫灰充分预混合,进行初步的脱硫反应,在这一区域主要完成吸收剂与 HCl、HF 的反应。

烟气通过吸收塔底部的文丘里管的加速,进入流化床段,在这里,SO3 、HF 和 HCI 与 Ca(OH)2及循环脱硫灰充分反应,生成相应的副产物CaSO4·1/2H20、CaF2、CaCl2 等,达到脱硫目的。在文丘里的出口扩管段设一套喷水装置,喷入的雾化水一是增湿颗粒表面;二是使烟温降至高于烟气露点 20℃左右,使得 S02 与 Ca(OH)2 的反应转化为可以瞬间完成的离子型反应。净化后的含尘烟气从吸收塔顶部侧向排出,然后转向进入脱硫布袋除尘器进行除尘。

2、脱硫后布袋除尘器原理综述:

鲁奇型低压脉冲旋转喷吹布袋除尘器过滤时(图 2),带有_高浓度粉尘的烟气,由进气烟道,

除尘器 PLC 控制系统也可以定时控制,即按顺序对各室进行定时间的喷吹清灰。当定时控制时,每室的脉冲清灰间隔时间可以调节。

3、低压旋转脉冲布袋除尘器的特点:

脱硫专用布袋除尘器是一种新的布袋除尘器型式,能适应脱硫后高浓度、烟温接近露点工况,实现烟气粉尘的分离。烟气干法脱硫工艺需要大量的物料循环,要求除尘器各腔室、烟道设计进行优化。因此,这种布袋除尘器不仅满足烟气的气固分离的要求,同时有利于脱硫系统的物料循环。与常规布袋除尘器相比,脱硫专用布袋除尘器有以下特点:

(1)采用上进风方式,降低入口浓度,提高滤袋的使用寿命。

烟气从吸收塔进入布袋除尘器,采用上进风方式。这一结构既可减小烟气的运行阻力,又可以充分利用重力,使粗颗粒的粉尘直接进入灰斗,减少滤袋的负荷,提高滤袋的使用寿命。

(2)采用经特殊表面处理的 PPS(莱顿)改性滤料。

采用经特殊表面处理的进口 PPS 改性滤料,可很好地适应长期使用要求,持续运行温度为 75℃~160℃,瞬间可耐 190℃。

选择合理的气布比,以同时适合脱硫和不脱硫两种工况。

(3)采用不间断旋转的脉冲清灰方式,减少了脉冲阀数量,降低了维护工作量。

采用不间断脉冲清灰方式,利用不停旋转的清灰臂,对准整个室的每一条滤袋口,进行脉冲喷吹,一个布袋单元只需一个大口径的脉冲阀,一台 200MW 机组的脱硫除尘器只需 6~10 个,与需要 700 多百个喷吹脉冲阀的逐行脉冲喷吹清灰方式相比,脉冲阀的数量大大减少,相应的维修量也大大减少,因此特别适合中大型机组。

(4)喷吹压力低、能耗低、对布袋的损伤小。脉冲喷吹清灰压力为 0.08MPa 左右,可降低能耗、而且对布袋的损伤小。

(5)采用特制的多节自锁式袋笼、方便了滤袋的更换。

采用特制的多节自锁式袋笼,更换滤袋时不用揭顶,方便滤袋的更换,减少了更换工作量。滤袋长度可达 8~10m。

(6)不停机在线更换滤袋,不影响机组运行。每个袋室前后均设有挡板门,方便不停机更换滤袋。

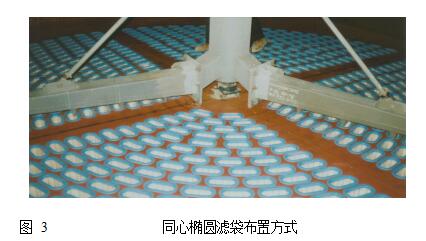

(7)采用椭圆形滤袋、占地少,方便布置。采用椭圆形滤袋,沿圆周辐射形布置,_限度地利用了袋室的空间,减少了占地。比常规的逐行脉冲喷吹清灰方式减少 30%左右。

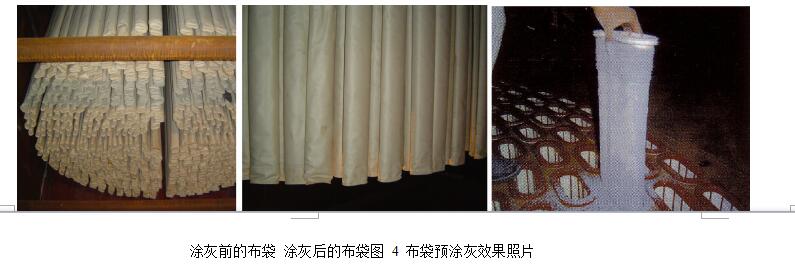

(8)采用_的预涂灰工艺和喷水降温手段,可取消旁路烟道。

根据德国 LLAG 公司提供的干法脱硫技术规范,采用_的预涂灰工艺(如下图 4),结合紧急喷水降温手段,可使布袋除尘器在启动烧油阶段、短时烟温异常阶段正常使用,因此系统可不设旁路烟道。

涂灰前的布袋 涂灰后的布袋图 4 布袋预涂灰效果照片

4、某脱硫布袋除尘器的方案设计与计算:

4.1、工艺原始参数:

设计煤种(高硫石油焦) | ||

|

|

|

当地大气压力 | 101125Pa; | |

CFB 入口烟气量 | 445700 Nm3/h(干标,设计燃料,480t/h 负荷); | |

| 476000Nm3/h(湿标); | |

| 762600 m3/h(工况湿态); | |

CFB 入口粉尘浓度(干标) | 12.96 g/Nm3(ESP1 运行); | |

| 64.6 g/ Nm3(ESP1 停运); | |

CFB 入口 SO2 浓度(干标) | 1230mg/Nm3(CFB 锅炉脱硫时); | |

脱硫率 | ≥90%; | |

CFB 入口烟气温度 | 148℃; | |

FF 入口烟气量(脱硫时) | 449400 Nm3/h(干标); | |

| 501500 Nm3/h(湿标); | |

| 689800 m3/h(工况湿态); | |

FF 入口烟气量(不脱硫时) | 449370 Nm3/h(干标); | |

| 487300 Nm3/h(湿标); | |

| 793900 m3/h(工况湿态); | |

FF 入口烟气温度(脱硫时) | 75℃; | |

FF 入口烟气温度(不脱硫时) | 147℃; | |

FF 入口粉尘浓度(干标) | 1000 g/Nm3(脱硫时); | |

| 12.96~64.6g/ Nm3(不脱硫); | |

FF 入口 SO2 浓度(干标) | 123 mg/Nm3; | |

FF 出口粉尘浓度(干标) | 50mg/Nm3 | |

脱硫装置运行时气布比选择范围: 0.75 ~0.9m3/min·m2,粗选气布比为 0.8 m3/min·m2。

4.2.1、总过滤面积:

689800/(600*0.80)=14370.833 m2

4.2.2、每个布袋过滤面积:

3.189 m2,则总布袋数:14370.833/3.198=4507个

4.2.3、根据国外的工程经验:

布袋除尘器一般可分 4,6,8 个单元。如果分 4 个单元,每单元布袋数量:4507/4=1127 个,此时花板取 24 圈,1156 个孔;如果分 6 个单元,每单元布袋数量:4507/6=752个,此时花板取 20 圈,824 个孔;如果分 8 个单元,每单元布袋数量:4507/8=564个,此时花板取 17 圈,608 个孔;根据国外的布袋除尘器设计经验,每单元布袋圈数一般在 15~21 圈范围内(即每单元布袋数量在 484~904 个范围内)。在此范围内,布袋数量越多,整个布袋除尘器的压力越小,钢耗越小。但是,如果每单元布袋数量_过上述范围,则给脉冲阀的选择带来不便,而且在经济技术上都不合理。另外,我们设计 2 个单元为 1 个室,对于 6 个单元和 8 个单元的设计进行比较,考虑到 2 个单元 1 个船形灰斗的布置以及在线维修时负荷的变化等因素,_终我们选择 8 个单元的设计方式。综上所述,广石化的布袋除尘器分 4 个室,每室 2 个单元,共8 个单元,每个单元共 17 圈 608 个布袋,对应的单元大小为 5500mm。

4.2.4、校核气布比:

设计在每单元中覆盖 30 个花板孔,作为备用。脱硫时气布比 :689800/[60*(608-30)*8*3.189]=0.78m3/min·m2,满足要求。

脱硫不运行时气布比:根据工程经验,脱硫不运 行 时 气 布 比 应 不 大 于 1.2 m3/min·m2 ,793900/[60*(608-30)*8*3.189]=0.90 m3/min·m2≯1.2m3/min·m2,满足要求。综上校核,脱硫后布袋除尘器的气布比为:脱硫时:0.78 m3/min·m2;不脱硫时: 0.90 m3/min·m2;

4.2.5、入口烟道尺寸确定:

根据工程经验,脱硫后布袋除尘器的入口烟道流速一般控制在 10~15m/s,粗选流速为 12m/s,单元尺寸已知:5500mm,以脱硫时为例,则入口烟道流速:689800/(3600*5.5*12)=2.9m≈3m,则由粗选的入口烟道尺寸 5500*3000mm2 符合要求。

4.2.6、风门尺寸确定:

根据工程经验,单元入口流速范围:6~8m/s,净气室出口流速范围:7~9m/s,则粗选:单元入口流速为 7 m/s,净气室出口流速为 8 m/s。单元尺寸 5500mm,在长度方向上左右各留出 500mm,则风门长度为 5500-2*500=4500mm。

4.2.7、罗茨风机选型:

设计每袋喷吹量 0.333m3/h/ 袋 / 台,则:608*8*0.333=1620m3/h,1620/60=27 m3/min,已知喷吹压力为 85Ka,据此,选用百事德罗茨风机,查性能表得风机型号:BKW7011 吸入口风量为 26.55m3/min 压力为 90 Ka 转速为 1500rpm 出口管径DN150 轴功率 51.40Kw。

所举例的电厂的脱硫除尘项目在 2007 年年底已投用,到目前为止,粉尘的排放浓度一直保持在排放要求范围内:<50mg/Nm3,且至今已运行近20000 小时,没有更换过一个布袋(要求滤袋的寿命为 30000 小时)。